镍铬 - 碳化铬(Cr3C2- NiCr)是为了满足耐高温磨损要求而研制的一种金属陶瓷粉末,其熔点大约为1400℃。用该热喷涂粉末喷涂的涂层主要被用于540℃~815℃温度范围内工作、且要求表面具有抗磨粒、高硬度、耐微动磨损、耐冲蚀性能的零部件上,是一种极为耐磨和抗氧化的复合材料涂层,主要用于发动机转子、涡轮机叶片、涡轮机端面密封、涡轮机消声挡板、排气阀密封面、热成型模辊子及燃煤锅炉燃烧室内的高温磨损管件。镍铬 - 碳化铬粉末喷涂主要有两种,一种是分别用镍和铬包覆碳化铬颗粒而制成的包覆型粉末,另一种则是由镍铬合金粉和结晶碳化铬粉混合而成的粉末,如美科公司生产的METCO81VF- NS(Cr3C2- 25%NiCr)复合粉末。

粉末中的两个组元分别为镍铬合金相和碳化铬陶瓷相。碳化铬相可增加涂层的硬度,其在高温下能生成致密的氧化铬保护膜,故具有优异的抗高温氧化性能,极好的耐蚀性,高温硬度高,有优异的高温抗磨损性能。镍铬合金相则起粘结碳化铬相的作用,其百分含量一般在 20%~25%之间,可以提高涂层的界面及涂层内聚结合强度。涂层的熔点低,约为 1400℃,热膨胀系数为 10.9×10- 6K- 1(150℃~980℃)。该热膨胀系数值与高温用耐热合金基体的膨胀系数接近,因而在高温下与耐热合金基体有相当好的热膨胀性能匹配[2]。

当碳化铬粉末中镍铬合金含量为 25.0%时,喷涂的镍铬 - 碳化铬涂层非常硬且脆,在等离子喷涂过程中由于受喷涂温度、涂层厚度以及金属基体与涂层材料热膨胀系数差异的影响,在涂层内极易产生纵向裂纹,因此本研究将喷涂粉末中的镍铬合金含量增加到30%,且该粉末用烧结法制备,并将烧结型 Cr3C2- 30%NiCr 粉末喷涂的涂层与从美国进口 Metco 81 VF- NS 粉末喷涂的涂层进行了性能比较。

1 实验材料及方法

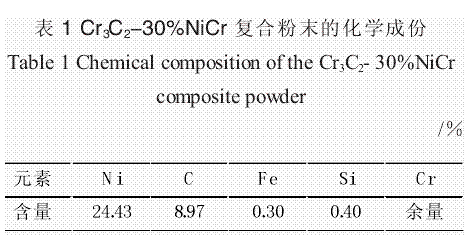

涂层试样的基体材料为一种中等强度的 α-β型TC4 两相钛合金。该合金是试验所用粉末为北京矿冶研究总院研制的烧结型Cr3C2- 30%NiCr粉末,其化学成分见表 1。粉末的相组成为 Cr3C2、Cr7C3以及镍和铬在590℃包析反应生成的 Ni2Cr有序化合物相。粉末的物理性能为:粉末粒度主要在 15~75μm之间、松装密度 2.06 g/cm3、流动速度为40.4s/50g。

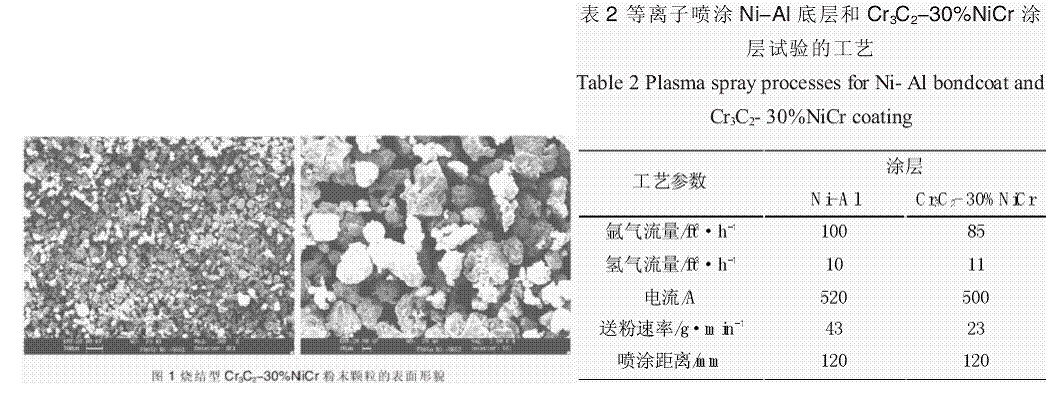

图 1 为扫描电镜观察烧结型 Cr3C2- 30%NiCr粉末颗粒的表面形貌。可见烧结型 Cr3C2- 30%NiCr复合粉末形状不规则,但粒度比较均匀,大多数在30~50μm 之间。采用美国 METCO 公司制造的 METCO 7M等离子喷涂控制设备和9MB 喷枪喷涂涂层。在喷涂过程中,为了避免产生裂纹,需要控制喷涂进度和零件温度。

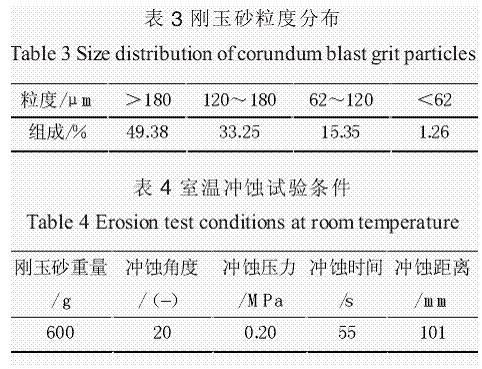

为了减少涂层孔隙和氧化物,提高结合强度和涂层质量,喷涂角度应尽量接近 90(°)。在上述工艺过程控制的基础上,先根据设备情况和涂层指标要求大致确定喷涂过程的送粉速率,然后再通过涂层的喷涂工艺试验确定氩气、氢气流量和等离子体电流强度,以保证粉末颗粒的镍铬合金组元在喷涂焰流中刚好被熔融,且其飞行速率达到zui大值。选择的喷涂距离则应保证粉末颗粒在达到喷涂表面时处于zui佳的熔融和动能状态。表 2 给出了喷涂Cr3C2- 30%NiCr 涂层及其相应 Ni- Al 底层的优化工艺参数。

为了评定涂层的耐尖锐、硬质颗粒冲刷引起的磨损性能,采用自制的吹砂冲蚀设备对涂层进行耐冲蚀磨损性能试验。涂层试样尺寸为 50mm×25mm×2mm,所用冲蚀磨料为刚玉砂。表 2 和表 3 分别给出了刚玉砂的粒度分布范围和冲蚀试验的条件。完成冲蚀试验后,根据试验前后的试样重量差计算试样单位面积的冲蚀失重值。

2试验结果与讨论

2.1 涂层组织

喷涂态 Cr3C2- 30%NiCr涂层的表面光洁度在 6微米左右,其表面均匀、平整,没有裂纹、翘起、剥落和鼓泡等现象。涂层颜色一致,没有过热变色现象。

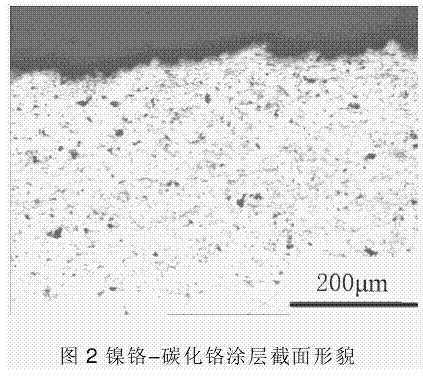

图2 为等离子喷涂 Cr3C2- 30%NiCr 的截面形貌。可以看出,烧结型镍铬 - 碳化铬涂层内没有裂纹,组织均匀,各相均匀分布,氧化物弥散分布,没有团状和连续块状氧化物出现、孔洞和未熔物都小于20μm,没有分层且界面污染不超过 20%。

2.2 涂层性能

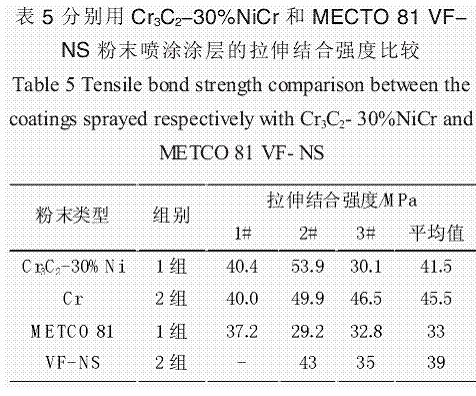

涂层主要性能包括拉伸结合强度和表面洛氏硬度。两组喷涂涂层试样的拉伸结合强度测量结果见表 5。该结果表明,Cr3C2- 30%NiCr涂层的结合强度平均值皆明显大于美国进口Metco 81 VF- NS 粉末喷涂涂层的结合强度。这说明涂层中的粘结相NiCr 合金含量增加,有利于提高涂层的结合强度。肉眼观察拉断涂层试样的断裂表面发现,试样断裂的位置皆在涂层内部,说明涂层界面的结合强度大于其内聚强度。

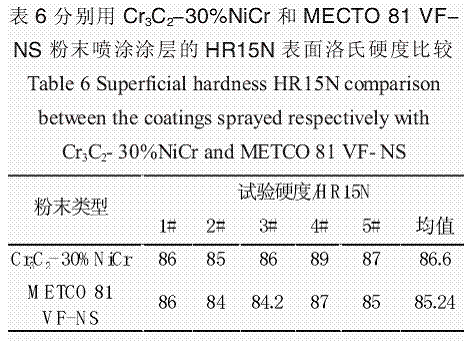

镍铬-碳化铬涂层的表面洛氏硬度 HR15N 测试结果见表6。可见两种粉末喷涂的涂层表面硬度测量结果比较接近,另外不同位置的硬度测量值变化不大,这说明喷涂工艺稳定,涂层组织比较均匀,与图2的涂层显微组织观察结果一致。Cr3C2- 30%NiCr 涂层的上述机械性能皆符合设计要求,因此喷涂工艺现已被用于某型号发动机的前轴承机匣零部件的喷涂生产。

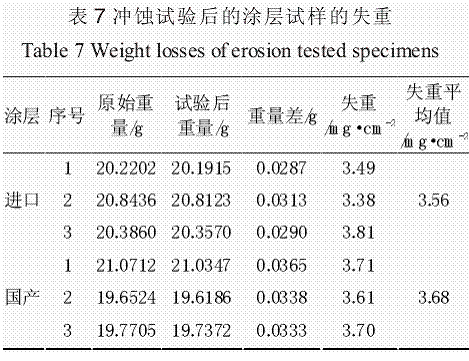

表 7 为国产烧结型镍铬 - 碳化铬粉末喷涂的涂层与进口Metco 81 VF- NS粉末喷涂涂层耐冲蚀性能试验结果的比较。

为了更好地进行比较,根据试样尺寸对冲蚀试样的重量差进行了单位面积失重的归一化处理。从两种粉末喷涂涂层的试样失重平均值可以看出,国产粉末喷涂涂层的试样失重为3.68 mg/cm- 2,略大于进口粉末喷涂涂层的试样失重值(3.56 mg/cm- 2),说明两种粉末喷涂涂层的耐冲蚀性能基本上接近。

由于冲蚀角度较小,涂层的冲蚀机制以微切削为主,并发生涂层剥落。

3结论

(1)以烧结型 Cr3C2- 30%NiCr 粉末作为喷涂材料,采用大气等离子喷涂工艺制备的镍铬-碳化铬耐磨涂层显微组织均匀,氧化物弥散分布、孔洞及未熔颗粒较小。

(2)Cr3C2- 30%NiCr 涂层的拉伸结合强度不小于 40MPa,显著高于用 Metco 81 VF- NS 粉末喷涂的涂层。两种粉末的涂层表面洛氏硬度及耐砂粒冲蚀性能相近。